Информация

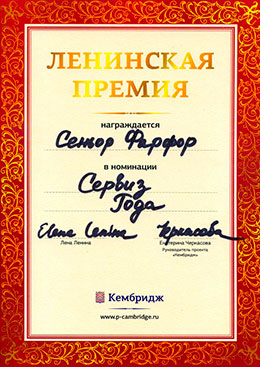

Наши награды

Сообщества

Поделиться страницей

Как производятся современные фарфоровые изделия

24 ноября 2015

Подпишитесь на наш красивый Instagram senior_farfor и узнайте все о столовом этикете!

Поделиться статьей: